Контроль циклонов

Контроль циклона осуществляется по нескольким показателям. К главным из этих показателей относятся остаточная запыленность газов на выходе из аппарата, их расход, потеря напора в аппарате, температура газов на входе и выходе батарейного циклона и, наконец, отсутствие нарушений в работе пылевыдающих устройств.

а) Запыленность очищенных газов. Это - важнейший показатель, непосредственно характеризующий эффективность работы пылеуловителя. Точное количественное определение запыленности является довольно сложным делом и может осуществляться лишь периодически для определения к. п. д. циклона после ремонта, очистки, реконструкции и т. п. Методика проведения этой работы изложена в гл. 8.

Наиболее простым методом контроля запыленности циклона является наблюдение за окраской или густотой дыма, выходящего из дымовой трубы. Оно может осуществляться непосредственно или с помощью системы зеркал, причем для сравнительной оценки запыленности используется специальная шкала густоты дыма - шкала Рингельмана.

Несмотря на всю примитивность и большое количество явных недостатков такого метода (неприменимость ночью и в условиях ограниченной видимости, искажающее влияние соседних установок при работе на общую дымовую трубу, наконец, зависимость цвета дыма также от топочного режима), этим методом как весьма простым и наглядным не следует пренебрегать, обеспечивая эксплуатационному персоналу возможность наблюдения за дымом непосредственно с рабочего места.

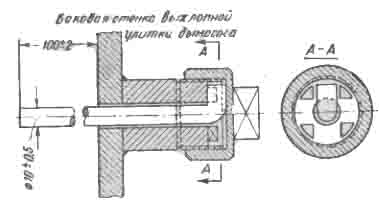

Для определения изменения эффективности работы батарейного циклона за некоторый промежуток времени применяется индикатор запыленности, который представляет собой круглый стержень из малоуглеродистой стали диаметром 10 мм, вставляемый на глубину 100 мм внутрь выхлопной улитки дымососа через ее боковую стенку (рис. 34). Величина износа стержня непосредственно связана с запыленностью газов.

Перед производством замеров стержень должен быть подвергнут предварительному равномерному износу путем установки в штуцер индикатора на 4 ч с поворотом загнутого конца через каждый час на 90°.

При нормальной работе пылеуловителя после монтажа или капитального ремонта производится тарировка индикатора. Для этого стержень, подвергнутый предварительному износу, взвешивается и устанавливается штуцер на 7-8 ч.

В этот период через каждые 15 мин ведутся замеры температуры газов t° С и перепада мм вод. ст. по специальному дроссельному устройству (см. ниже) или по пневчо четрической трубке для оценки расхода газов. Кроме того, для золоуловителей должна быть определена средняя паровая нагрузка котла и приведенная зольность топлива Апр= Ар/Qрн 1000

Рис. 34. Индикатор запыленности.

Всего производится три установки стержня, для которых находятся соответствующие интенсивности износа мг/ч, получаемые путем деления убыли веса на время пребывания стержня в газоходе, измеренное с точностью до 1 мин.

По трем значениям t, ∆р, D и Апр находятся средние величины t0, ∆р0, D0 и Апр0, которые позволяют привести к так называемым нормальным условиям величины интенсивности износа, полученные при каждой установке.

Для пылеуловителей сушильных установок произведения DAпр и D0Aпр0 заменяются величиной нагрузки установки по сырому материалу - соответственно G и G0. Полученные величины I называются приведенными интенсивностями износа. Из трех значений I0 находится среднее, обозначаемое I'о, которое именуется нормальной интенсивностью износа.

Через определенные промежутки времени производятся контрольные замеры интенсивности износа стержня по той же методике. Для нахождения новой приведенной интенсивности износа используется приведенная выше формула, куда подставляются пслузенные при тарировке величины t0 и ∆р0 и измеренные значения I, t и ∆р, а также D0Aпр0 и DAnp (или соответственно G0 и G).

Степень снижения эффективности работы пыпеуловителя определяется путем сравнения с нормальной интенсивностью износа I'0: i = I0/I'0

Существенная величина i свидетельствует о нарушении эксплуатационных инструкции или о появившихся дефектах батарейного циклона. Недостатками метода контроля с помощью индикатора запыленности являются его приближенность и возможность лишь периодической оценки эффективности действия пылеулавливающего аппарата.

Непрерывный автоматический контроль циклона запыленности газов может быть осуществлен с помощью пылемеров - приборов, основанных на просвечивании газохода световым потоком. При прохождении сквозь слой запыленного газа пучка света его интенсивность будет зависеть главным образом от концентрации, поскольку оптико-физические свойства пыли и газов, если основной агрегат работает в установившемся режиме, изменяются практически в нешироких пределах 1.

Пылемеры могут быть выполнены как с односторонним, так и с двусторонним креплением. В приборах с двусторонним креплением осветитель и приемник крепятся на противолежащих стенках газохода, поэтому к центровке и выверке частей прибора предъявляются повышенные требования. Кроме того, такой прибор требует специальной тарировки, поскольку ширина просвечиваемого газохода на каждой установке может быть различной.

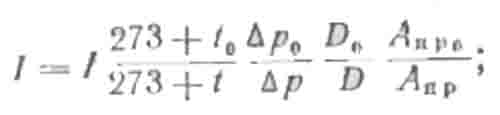

Более совершенным является пылемер с односторонним креплением, показанный на рис. 35. Отверстие в зеркале 3 пропускает как прямые лучи, попадающие на термоэлемент 5, так и отраженные зеркалами 3 и 4, попадающие на термоэлемент 5 после двукратного прохождения слоя протекающих через прибор газов.

Электродвижущие силы термопар термоэлементов 5 и 5' направлены навстречу друг другу, поэтому включенный в схему милливольтметр отклоняется от нулевого положения пропорционально величине запыленности газов.

Для снижения заноса пылью оптической системы оприменяется ее обдувка профильтрованным воздухом. Периодически должны проводиться очистка прибора и протирка оптики.

Показания пылемера целесообразно записывать, подключив к нему регистрирующий милливольтметр.

Рис. 35. Дымомер с компенсированной электрической схемой и односторонним креплением. 1 - лампа накаливания; 2 - лннза; 3 - плоское зеркало; 4 - вогнутое зеркало; 5 -5' - термоэлементы; 6 - фильтр обдувочного воздуха; 7 - трубы обдувочного воздуха; 8 и 8' - собирательные линзы; 9 - защитное стекло; 10 - отверстия для обдувки.

Заметим, что установив два пылемера - один до батарейного циклона, другой после него - и включив их дифференциально навстречу друг другу, можно получить показания, характеризующие непосредственно степень очистки газов в аппарате.

По данным НИИОГАЗ, точность показаний описанного пылемера составляет 15-20%. Учитывая, что в большинстве случаев персонал интересует не абсолютная величина запыленности, а ее отклонения от нормальной, такую точность показаний можно считать вполне удовлетворительной.

Из других методов определения запыленности следует упомянуть о двух - электростатическом и емкостном. При использовании первого из них частицам в каком-либо сечении газопровода сообщается электростатический заряд. На некотором расстоянии от этого сечения по ходу газов этот заряд снимается.

Величина получаемого тока позволяет судить о концентрации взвешенных частиц. Другой метод контроля циклонов основан на измерении емкости конденсатора, образованного специальными пластинами, установленными в газоходе, и проходящим между ними запыленным потоком.

К сожалению, стационарные приборы для определения запыленности до настоящего времени не получили у нас широкого распространения в связи с отсутствием их серийного производства.

б) Расход газов и потеря напора в аппарате. При нормальной работе батарейного циклона его сопротивление изменяется пропорционально квадрату расхода. Это соотношение нарушается лишь при изменениях запыленности на входе в аппарат или, как будет показано ниже, при появлении в нем определенных неисправностей. Для своевременного обнаружения последних необходимо постоянно следить за величиной перепада давления в батарейном циклоне, проверяя, соответствует ли этот перепад нагрузке пылеуловителя по газам.

Под потерей напора в батарейном циклоне в данном случае мы имеем в виду перепад статических давлений во входном и выходном патрубках. Для измерения этих давлений в каждом из патрубков оборудуются импульсные устройства, выполненные в виде четырех или более (при широком прямоугольном патрубке) штуцеров, приваренных к стенкам патрубка в одной плоскости и соединенных снаружи между собой уравнительной трубкой, от которой и берется тшпульс по давлению.

Штуцера привариваются так, чтобы они не выступали внутрь газохода, причем чем больше диаметр штуцера, тем меньше он подвержен забиванию. Во избежание искажений величины напора отверстия в стенках патрубка должны быть выполнены без заусенцев и наплывов сварки. Импульсные трубки обычно подключают к стрелочным или U-образным манометрам, которые показывают давление (а точнее - разрежение, поскольку батарейные циклоны, как правило, устанавливаются на всасывающей стороне дымососа) в каждом из сечений. Целесообразнее, однако, подключать обе импульсные линии дифференциально к одному из указанных прнооров, который при этом непосредственно покажет перепад давлений в батарейном циклоне.

Измерение расхода газов целесообразно осуществлять в газопроводе очищенного газа; участок, в котором устанавливается дроссельное устройство, желательно выбирать ровный, без возмущающих поток препятствий (подробнее ом. ниже - гл. 8). В горизонтальных газопроводах обычно устанавливают дроссели в виде плоской диафрагмы из листового железа, прямоугольной или в виде сегмента в зависимости от формы газопровода, приваренной в верхней части сечения. Нижняя часть сечения во избежание отложений пыли остается неперегороженной.

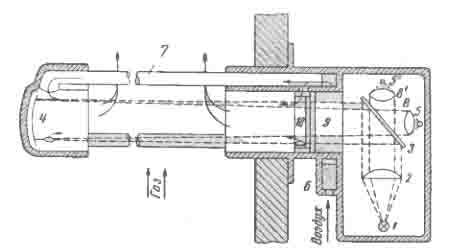

Импульсные трубки для отбора статического давления до и после диафрагмы присоединяются в верхней части газопровода. На вертикальных участках диафрагмы устанавливать нельзя во избежание отложений пыли. В этом случае могут применяться мультипликаторы (рис. 36,а), представляющие собой трубу Вентури, установленную в газоходе параллельно потоку газов. При изменении расхода газов меняется перепад между полным напором газов, отбираемых через отверстие 1, и статическим давлением в суженной части сопла, для замера которого служит отверстие 2. Мультипликаторы позволяют замерять расходы даже при небольших скоростях газов благодаря искусственному значительному увеличению перепада за счет пониженного статического давления в суженной части сопла по сравнению с давлением в газоходе.

В газопроводах круглого сечения рекомендуется установка сужающих устройств (рис. 36,б), выполненных в виде двух конусов, совмещенных основаниями и установленных вдоль оси газохода.

В качестве датчика расхода может быть также использовано обычное колено газопровода. При этом для подключения измерительного прибора минусовая импульсная линия присоединяется к внутреннему сгибу колена, а плюсовая - к наружному. Колеоания расхода газов вызовут соответствующие изменения перепада статических давлений в этих местах.

В качестве вторичных приборов применяются подключаемые дифференциально микроманометры, обычные U-образные манометры или, что удобней всего, стрелочные дифманометры (газомеры). Шкалы последних градуируются не в единицах расхода, а в процентах от максимального количества проходящих через батарейный циклон газов, поскольку персонал интересует не абсолютная величина расхода, а лишь ее отклонения от нормальной.

Рис. 36. Датчики для измерения расхода. а - мультипликатор; б - датчик для взрывоопасной среды.

Все перечисленные типы датчиков тарируются по расходу со своими вторичными приборами по методу, изложенному в гл. 8. Результаты тарировки позволяют персоналу не только правильно оценивать относительные изменения расхода по показаниям приборов, но и, пользуясь тарировочными графиками, определять в случае нужды также абсолютный расход газов.

в) Температура газов. Этот показатель контроля циклона включается в объем технологического контроля для предотвращения опасных повышений или понижений температуры проходящей через батарейный циклон среды. Температура газов замеряется как на входе в пылеуловитель, так и на выходе для этой цели используются термопары (обычно - хромель-копелевые) или термометры сопротивления.

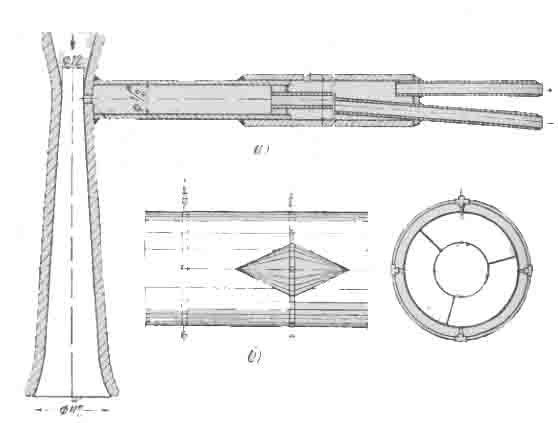

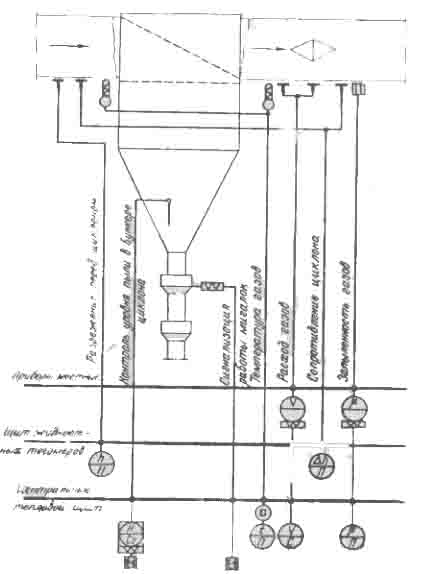

Рис. 37. Схема контроля работы батарейного циклона.

г) Работа пылевыгрузочных устройств. Для контроля циклонов за бесперебойностью отвода уловленной пыли из общего бункера используются различные устройства, помогающие своевременно обнаружить забивание течки или горловины бункера: поворотные лопатки, поплавки, подвешенные на тросах, переброшенных через блочки и периодически опускаемых для проверки отсутствия пыли в бункере, или, наконец, электрические датчики уровня. Механические устройства в условиях запыленной, горячей среды часто выходят из строя из-за забивания сальников, коррозии валов или тросиков в местах прохода через стенку бункера. Поэтому применять эти устройства, как правило, не рекомендуется.

Значительно более надежными являются электрические указатели уровня, различные типы которых выпускаются нашей промышленностью, - роторные, емкостные, контактные, радиоактивные. Для взрывоопасных установок применяются искробезопасные датчики, например ИКС-2, ЭИУ-1В, МЭСУ-1К и др.

Важное значение имеет дистанционный контроль циклона за нормальным действием мигалок, осуществляемый по принципу, изложенному в гл. 3. При применении шлюзовых затворов их работа контролируется по показаниям амперметров электро-двигателей.

Общая схема технологического контроля за работой установки показана на рис. 37. Как видно из схемы, почти все измерения выносятся на центральный щит: расход и температура газов, сопротивление циклона, остаточная запыленность газов, покидающих установку, сигнализация работы мигалок (или сила тока двигателя шлюзового затвора), сигнализация забивания пылью бункера. Это позволяет персоналу держать под постоянным контролем работу батарейного циклона.